2024-07-03

Baskı işlemi sırasında kirli kalmak yaygın bir sorundur, ancak karmaşık ve sistematik bir sorundur. Baskı sırasında kirli kalmak, baskı plakasının kalitesi, baskı makinesinin durumu, baskı işlemi, substrat, mürekkep ve plaka yağlayıcı ile ilgilidir. Baskı sırasında kirli kalmak doğrudan basılı ürünün kalitesini etkiler, atıklara neden olur ve kullanıcı çalışma verimliliğini azaltır. Özellikle, mor lazer CTP plakalarının hedefi esas olarak gazetelerdir ve gazetelerin baskısı ve yayınlanmasının iş verimliliği için son derece yüksek gereksinimleri vardır. Bu nedenle, kirli basımın nedenini doğru bir şekilde belirlemek ve bundan kaçınmak veya çözmek için karşılık gelen önlemler almak, baskı işleminin etkili ilerlemesini sağlayabilir.

Bu makale mor lazer CTP plakasını ve plakanın işleme sonrası işlemini tanıtmaktadır. Daha sonra, plakanın kalitesi ve maruz kalma ve geliştirme sürecinden, mor lazer plakaları kullanarak kirli baskı için olası nedenleri ve çözümleri analiz eder.

1. Mor Lazer CTP Plaka Malzemesi

Mor lazer CTP plakası malzemesi, görüntüleme mekanizması olarak fotopolimerizasyonu kullanan negatif bir desen plakası malzemesidir. Plaka yapım ekipmanı, ışık kaynağı olarak 405nm dalga boyu mor lazer diyot kullanan bir CTP plaka üretim makinesidir. PS ve termal CTP sürümleriyle karşılaştırıldığında, mor lazer CTP sürümü daha yüksek bir hassasiyete sahiptir ve güvenli ışık (Amber Işık) ortamında manuel olarak çalıştırılmalıdır. Beyaz ışık koşullarında kullanılması yasaktır.

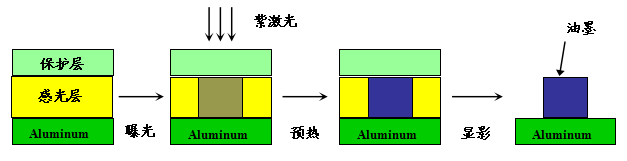

405Nm dalga boyu lazere maruz kaldıktan sonra, mor lazer CTP plakasının açıkta kalan alanındaki ışığa duyarlı tabaka bir polimerizasyon reaksiyonuna maruz kalır ve katılaşır. Mor lazer plakası için özel geliştirme çözümünde kolayca çözünürden çözünmezden değişir (bundan sonra geliştirme çözümü olarak anılacaktır). Sabit olmayan alan, geliştirme işleminden sonra kaldırılır ve baskı plakasının boş bir alanı oluşturur. Maruz kalan alan, bir baskı plakası görüntüsü ve metin alanı oluşturarak katılaşır ve kalır. Plaka yapma işleminin ve plaka yapma prensibinin şematik diyagramı Şekil 1'de gösterilmektedir:

Şekil 1 Fotopolimerizasyon CTP plaka yapımının şematik diyagramı

Maruz kalma aşaması sırasında, ışığa duyarlı tabakadaki duyarlılaştırıcı boya lazer enerjisini emer ve moleküllerin zemin durumundan uyarılmış duruma geçmesine neden olur. Enerji veya elektron transferi yoluyla, başlatıcı, serbest radikaller üretmek için duyarlı ve ayrıştırılır, polimerizasyonu tetikler ve kaplamadaki aktif grupların katılaştırılması. Oksijenin polimerizasyon reaksiyonları üzerinde güçlü bir inhibitör etkisi vardır. Bu nedenle, ışığa duyarlı tabakanın yüksek polimerizasyon verimliliğini korumak için, oksijeni izole etmek için plakanın yüzeyinde koruyucu bir tabaka kaplanır.

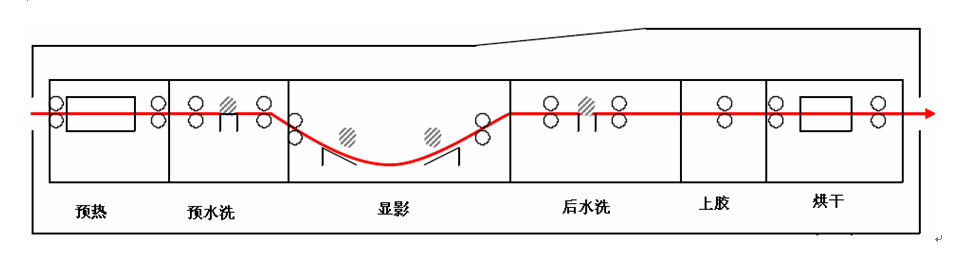

Plaka malzemesinin plaka yapma makinesi tarafından maruz kaldıktan sonra geliştirme işlemi Şekil 2'de gösterilmektedir:

Şekil 2 Fotopolimerizasyon CTP Plaka Yapma ve Geliştirme Süreci

Şekil 2'de gösterildiği gibi, önceden kurutma, yüksek sıcaklık koşulları altında maruz kaldıktan sonra iyileştirilmiş kaplamayı (görüntü ve metin alanı) daha da sağlamlaştırır, görüntü ve metin alanları arasındaki çözünme kontrastını arttırır ve görüntü ve metin alanlarının mukavemetini ve baskı direncini arttırır.

Ön yıkama amacı, gelişmeden önce mor lazer CTP plakasının yüzeyinde suda çözünür oksijen bariyer tabakasını çıkarmaktır. Su basıncı ve ön yıkama spreyi miktarı, bir sonraki geliştirme işlemini etkilemekten kaçınmak için koruyucu tabakanın tamamen çıkarılabilmesini sağlamalıdır (artık koruyucu katman, geliştirme çözeltisinin ışığa duyarlı katmana penetrasyonunu etkileyecektir).

Geliştirici, geliştirici çözümündeki sulu olmayan alanları bir geliştirici fırçasıyla kaldırarak bir görüntü üretir.

Yıkama sonrası, düzenin temiz ve artık geliştiriciden arındırıldığından emin olmak için gelişmekte olan tanktan çıkan baskı plakasını temizlemektir.

Son yapıştırmanın iki fonksiyonu vardır: tabanın hidrofilitesini korumak ve grafik ve metin alanları üzerindeki sürekli etkisini önlemek için düzende alkalin kalıntısını nötralize etmek için tabanın oksidasyonunu ve kirliliğinden kaçınmak ve baskı direncinde değişikliklere neden olmak.

Baskı 2 plakanın kalitesi nedeniyle kirli

Baskı işlemi sırasında kirlilik sorunu bazen plaka malzemesinin kalitesi ile ilgili sorunlardan kaynaklanır, esas olarak substrat tedavisi ve ışığa duyarlı tabakadaki kusurlar olarak ortaya çıkar.

2.1 Temel İşleme

Mor lazer CTP plakası, bir alüminyum plaka tabanı, ışığa duyarlı bir tabaka ve koruyucu bir tabakadan oluşur. Plakaya ışığa duyarlı yapıştırıcı uygulamadan önce, alüminyum plakanın esas olarak üç adım dahil olmak üzere ön tedaviye tabi tutulması gerekir: elektrolitik zımpara, eloksal ve delik sızdırmazlığı.

(1) elektrolitik ve düzen

Elektrolizin amacı, pürüzsüz bir alüminyum plaka üzerinde bir kum ağı oluşturmaktır, böylece baskı plakasının grafik ve metinsel kısımları iyi bir adsorpsiyon temeline sahiptir ve nongraphik ve metinsel parçalar su ile eşit olarak ıslatılabilir, böylece kapalı bir su film katmanı oluşturulabilir.

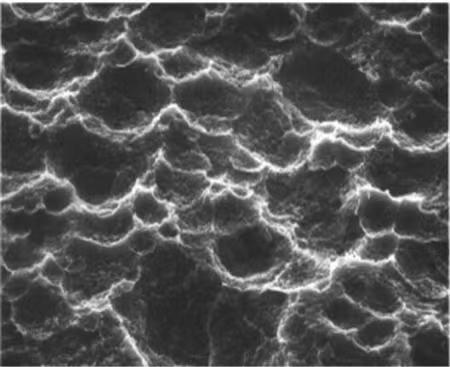

Şekil 3 Bir elektron mikroskobu altında kum morfolojisi

Şekil 3'te gösterildiği gibi, alüminyum plakanın kum tabakası sayısız dışbükey tepe ve içbükey vadilerden oluşur ve kum dışbükey piklerinin üst şekli genellikle pürüzsüz ve çoğunlukla aynı düzlemde; Kum sırasının içbükey vadileri daha derindir ve vadiler de aynı düzlemdedir. Zirveden vadiye kadar yan duvarlar nispeten diktir. Bu yapı, düzenin yeterli nemi saklamasına izin verir ve baskı plakasının boş alanları baskı sırasında kolayca kirli değildir. Dışbükey pikler çok yüksekse, içbükey vadiler çok derin ise ve yan duvarlar çok dik ise, ışığa duyarlı yapıştırıcıyı eşit olarak kaplamak kolay değildir. CTP plakalarının maruz kalmasından ve geliştirilmesinden sonra, kum ağının çıkıntılı tepe noktalarının, ışığa duyarlı tabaka kapsamı eksikliği nedeniyle mürekkeplenmesi genellikle zordur. Yüksek kum ağına sahip pikler yeterli ışığa duyarlı tabaka kapsama alanına sahip olsa bile, "desen plakasında" baskı hatalarına neden olan lastik bez silindiri, su silindiri ve iniş silindiri tarafından hızlı bir şekilde giyileceklerdir. Bununla birlikte, batık vadi, çok derin olduğu için eksik gelişmeye neden olabilir, baskının boş alanında ışığa duyarlı reçine bırakır ve baskı sırasında plaka üzerinde kir ile sonuçlanır.

İdeal bir kum örgü durumuna sahip bir baskı plakası, makineye yazdırıldığında, yeterli plaka yağlayıcı içerir, kolayca kirlenmez, iyi nokta tekrarlanabilirliğine sahiptir ve yüksek baskı direncine sahiptir. Bilgilere göre, ofset mürekkebin normal aktarılmasını sağlamak için, baskı plakasının su depolama kapasitesinin 1.25 ml/m2'de tutulması gerekir. Bu tür su depolama kapasitesini korumak için, baskı plakası üzerindeki bitişik kum taneleri arasındaki mesafe yaklaşık 3'ünde tutulmalıdır. Bitişik kum taneleri arasındaki mesafe 3'ten büyükse, baskı plakasındaki kum taneleri nispeten kaba. Su depolama kapasitesi yüksek olmasına rağmen, baskı plakası üzerindeki su, yüksek hızlı çalışan kauçuk tambur tarafından taşınarak baskı plakasının su depolama kapasitesini azaltacak ve baskı plakasının boş alanında kire neden olacak.

(2) Anodizasyon

Anodizasyonun amacı, alüminyum plaka substratının yüzeyinde bir AI2O3 film katmanı oluşturmak, plakanın baskı direncini ve nongrafik parçaların hidrofilitesini geliştirmektir. Oksit film ne kadar kalın olursa, aşınma direnci o kadar güçlü olur. Bununla birlikte, oksit film katmanının kalınlığı artarsa, film katmanının esnekliği azalır ve sertlik artacaktır, bu da film katmanını kırılgan ve yüksek hızlı baskı sırasında çatlamaya eğilimli hale getirir ve kirli baskı plakaları ile sonuçlanır. Oksit film çok ince ise, aşınma direnci azalacaktır. Baskı işlemi sırasında, kum parçacıkları aşınmaya ve yırtmaya eğilimlidir, bu da baskı plakasının boş kısmının su tutulmasında bir azalmaya neden olur ve kirli baskıya neden olur.

(3) Sızdırmazlık delikleri

Elektrolitik tedaviden sonra, plaka bazında düzgün ve derin kum parçacıkları olacaktır. Şabine duyarlı yapıştırıcı şu anda doğrudan uygulanırsa, plaka yüzeyi ışığa duyarlı yapıştırıcıyı çok sıkı bir şekilde adsorbe eder ve ışığa duyarlı tabaka gelişimden sonra tamamen ayrılamaz, bu da baskı plakasının oleofilik ve metin kısımlarını baskı sırasında kirlenmeye eğilimli hale getirir. Bu nedenle, kum parçacıklarının hassasiyetini azaltmak için sızdırmazlık tedavisi yapılmalıdır.

Sızdırmazlık tedavisi, ışığa duyarlı sıvı uygulanmadan önce alüminyum substrat üzerindeki mikroporları doldurmak için sızdırmazlık çözeltisinin kullanımını ifade eder. Sızdırmayı etkileyen ana faktörler sızdırmazlık çözeltisinin sızdırmazlığı işlemi, su kalitesi, konsantrasyonu, sıcaklık ve sızdırmazlık süresidir. Deliklerin yetersiz veya aşırı sızdırmazlığı, plaka malzemesinin baskı uygunluğu üzerinde ciddi bir etkiye sahip olacaktır. Sızdırmazlık tankındaki sızdırmazlık çözeltisinin yüksek konsantrasyonu ve sıcaklığı, deliklerin sızdırmazlığı için elverişlidir. Karşılık gelen CTP plakası malzemesi maruz kalır ve geliştirilir ve zemin temizdir. Baskı sırasında "kir" üretmek kolay değildir, ancak baskı direnci düşüktür. Aksine, yetersiz delik sızdırmazlığı, plaka tabanının ciddi "alt kalıntısı" nı kolayca kirli baskı problemlerine neden olabilir.

2.2 Kapsayıcı Katman

Mor lazer plakalarının üretim sürecinde, üretim ortamının temizliği için yüksek bir gereklilik vardır. Havadaki toz gibi asılı parçacıklar varsa, kaplama sırasında adsorbe edilen plaka üzerinde mavi lekeler oluşturacaktır. Plaka makineye monte edildiğinde, plakanın boş kısmında nokta benzeri kir oluşturacaktır.

Şok edici tabakanın yüksek hassasiyeti nedeniyle, mor lazer CTP plakaları katı taşıma, depolama ve kullanım koşulları gerektirir ve belirli bir raf ömrüne sahiptir. Örneğin, maruz kalmadan önce, kuru ve serin bir ortamda kapalı bir ambalaj kutusuna yerleştirilmesi gerekir ve sadece güvenli ışık altında açılabilir. Plaka malzemesinin raf ömrü genellikle yaklaşık bir yıldır. Meyve plakası malzemesi raf ömrünü aşarsa veya tespit edilmeden CTP plakası malzemesini yanlışlıkla ortaya çıkarırsa, plaka yapımı ve geliştirme sonrası plakanın boş kısmının hidrofilikliği etkilenecektir veya boş kısım üzerinde kaplama kalıntısı olacaktır, bu da plakanın makine baskısından sonra kirli olmasına neden olur. Bu nedenle, mor lazer CTP plakalarının taşınması, depolanması ve kullanımı kesinlikle standart gereksinimlerle çalıştırılmalıdır. Tam otomatik plaka yükleme ekipmanı için, ekipmanın ışıktan kaçınılmasının kontrol edilmesine dikkat edilmelidir.

3 plakanın geliştirme işleminin neden olduğu kirli baskı

Mor lazer CTP plakasının geliştirme işlemi PS plakası ve termosensitif CTP plakasından farklıdır. Geliştirme süreci aşağıdaki adımlara ayrılmıştır:

Maruz kalma → Ön ısıtma → Su Yıkama → Geliştirme → Su Yıkama → Yapıştırma → Baskı Plakası

Geliştirme sürecindeki her adımın işlenmiş baskı plakası üzerinde bir etkisi olacaktır.

3.1 Ön ısıtma

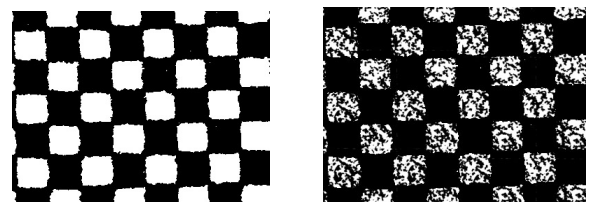

Ön ısıtma (ön kurutma), yüksek sıcaklık koşulları altında maruz kaldıktan sonra iyileştirilmiş kaplamayı (görüntü ve metin alanı) daha da sağlamlaştırır, görüntü ve metin alanları arasındaki çözünme kontrastını arttırır ve görüntü ve metin alanlarının mukavemetini ve direncini arttırır. Şu anda, piyasadaki mor lazer CTP plakaları üreticileri karşılık gelen ön ısıtma sıcaklık gereksinimlerini ortaya koyacaktır. Örneğin, Huaguang PPVS Mor Lazer CTP plakaları için önerilen ön ısıtma sıcaklığı 99-110 ℃'dir. Sıcaklık çok düşükse, üretilen plakanın baskı direnci etkilenecektir. Sıcaklık çok yüksekse, plakanın lokal yapışmasına neden olur, bu da Şekil 4'te gösterildiği gibi, kurulumdan sonra lokal kir veya plakanın kararmasına neden olur.

A. Normal Şube b. Yüksek sıcaklık macun plakası

Şekil 4: Plaka yapışmasına neden olan aşırı önceden ısıtma sıcaklığı

3.2 Geliştirme

Mor lazer CTP plakası, fotopolizasyon tipi negatif görüntü plakası malzemesidir. İşleme sonrası gelişme esas olarak geliştirme çözeltisinin gelişim fırçasının pH değeri, sıcaklığı, geliştirme süresi ve basıncı gibi faktörlerden etkilenir. Geliştirme işlemi sırasında, geliştirme çözeltisinin düşük pH değeri, geliştirme çözeltisinin düşük sıcaklığı, kısa geliştirme süresi ve geliştirme fırçasının çok küçük basıncı yetersiz kalkınma olabilir, bu da immage ve metin alanlarında ışığa duyarlı tutkalın eksik olarak çıkarılmasına ve baskının kirli olmasına neden olabilir.

(1) Geliştirme etkisine ulaşmak için plaka malzemesine uygun bir geliştirme çözümü kullanmaktır. Kullanım sırasında, ek çözüm miktarı gereksinimlere göre makul bir şekilde ayarlanmalıdır ve geliştirici, yaşlanmayı ve pH düşüşünü önlemek, geliştiricinin geliştirme etkinliğini korumak ve geliştirme kalitesini sağlamak için çözümün geliştirme kapasitesine ve yaşam ömrüne göre derhal değiştirilmelidir. PH değeri çok düşükse, geliştirme sonrasında bir "arka plan" ya neden olabilir ve baskı plakası makineye konulduktan sonra kirlenebilir.

(2) Plaka malzemesinin geliştirme sıcaklığı ve geliştirme süresi belirli bir aralıkta kontrol edilmelidir, çünkü geliştirme çözeltisinin sıcaklığı azaldıkça, geliştirme çözeltisinin geliştirme performansı da önemli ölçüde azalır ve ışığa duyarlı katmanı çözme yeteneği azalır, bu da yetersiz kalkınmaya neden olur. Geliştirme süresi çok kısaysa, yetersiz gelişmeye neden olabilir, bu da grafik ve metin parçalarındaki nokta yüzdesinde normal bir artışa neden olabilir ve hatta ışığa duyarlı katmanın boş kısımda kalmasına neden olur ve boş kısmın kirlenmesine neden olabilir; Bununla birlikte, sıcaklık çok yüksekse ve geliştirme süresi çok uzunsa, maruz kalan görüntü ve metnin çözülmesine neden olur, bu da ince noktaların kaybına ve nokta restorasyonunda ve baskı direncinde bir azalmaya neden olur. Ayrıca, daha yüksek gelişme sıcaklıkları baskı plakasının hidrofilik tabakasını aşındıracak ve hidrofilitesini etkileyerek çalışma sırasında kirlenmeye eğilimli hale getirecektir.

(3) Geliştirme etkisini arttırmak için geliştirme işlemi sırasında mor lazer CTP plakasının bir fırça ile silinmesi gerekir ve fırçanın plaka üzerindeki basıncı geliştirme etkisini doğrudan etkiler. Fırça basıncı çok küçükse, plakanın boş kısmındaki ışığa duyarlı tabakanın eksik olarak çıkarılmasına neden olabilir ve bu da kir basmaya neden olabilir.

(4) Geliştiricinin bakımı ve bakımı çok önemlidir, özellikle tanktaki ve tüp duvarındaki kalıntıları düzenli olarak temizlemeye dikkat eder. Çok fazla kir varsa, oksalik asit çıkarmak için su ile karıştırılabilir. Aynı zamanda, fırça silindiri de denetlenmeli ve temizlenmelidir. Eğer ciddi şekilde giyilirse, derhal değiştirilmelidir. Buna ek olarak, sirkülasyon sistemini düzenli olarak kontrol etmek, geliştirici filtre elemanını derhal değiştirmek ve geliştirici sıcaklığının gerçek değerleri ve ayarları arasında hata olup olmadığına dikkat etmek gerekir.

3.3 Suyla yıkadıktan sonra

Mor lazer CTP versiyonunda kullanılan geliştirme çözümü esas olarak yüzey aktif cisimlerinden oluştuğundan, sıradan pozitif PS ve termosensitif versiyonlara kıyasla, düzen artık yüzey aktif cisimleri nedeniyle kirlenmeye daha eğilimlidir. Yeterli yıkama sonrası su basıncı ve su miktarı, artık yüzey aktif cisimlerini plakadan iyice çıkarabilir ve plaka malzemesindeki kirden kaçınabilir.

3.4 Koruyucu Tutkal

Geri yapıştırmanın iki fonksiyonu, düzende alkalin kalıntılarını nötralize etmek ve grafik ve metin alanları üzerindeki sürekli etkilerinden kaçınmaktır, bu da baskı direncinde değişikliklere neden olur; Oksidasyon ve kirliliği önlemek için substratın hidrofilikliğini koruyun. Yapıştırma işlemi sırasında tutkal silindirini temiz tuttuğunuzdan emin olun, aksi takdirde baskı plakası kirli olabilir.

Koruyucu tutkalın uygunsuz uygulanması, baskı plakasında kire neden olabilir. Yapıştırma sırasında düşük bir tutkal konsantrasyonu kullanılırsa, uygulanan koruyucu tutkal miktarı, baskı plakasını gerçekten korumak için yeterli değildir, bu da görüntü olmayan parçalarda oksidasyon reaksiyonlarına veya baskı plakasının kum tabakasında aşırı nem kaybına, zayıf su tutma ve kirli baskı plakasına neden olur. Koruyucu tutkal düzensiz, kalın, ince ve bazen belirgin yapışkan kanallar varsa, baskı plakasında kire neden olabilir. Dolayısıyla, uygulanan koruyucu tutkal miktarı uygun olmalı ve hatta baskı plakasını gerçekten korumak için olmalıdır.

3.5 Revizyon

Mor lazer CTP plakası malzemesi, bir plaka onarım kalemi ile artık kaplamayı veya plaka üzerindeki lekeleri onarmak için kullanılabilir. Taban çizgisi CTP-1000 revizyon kaleminin veya plaka üreticisi tarafından önerilen revizyon kaleminin kullanılması önerilir.

Düzen kuru olduktan sonra revizyon yapılmalıdır. Revizyondan sonra, revizyon çözümü derhal temizlenmelidir. Revizyon çözeltisi çok uzun süre tabanda kalırsa, boş alandaki hidrofilik tabaka hasar görür ve revizyon alanında kirlere neden olur. Onarım çözeltisini silerken, artık onarım çözeltisini ve hidrofilik tabakaya zarar vermekten kaçınmak için düzenin diğer kısımlarına getirmemeye dikkat edin. Revizyondan sonra, revizyon alanına derhal koruyucu tutkal uygulanmalıdır.

4 Sonuç

Yukarıdaki, mor lazer CTP plakalarının, plaka geliştirme ve baskı işleminin kalitesinden kirlenmenin olası nedenlerini analiz etmektedir. Pratik uygulamalarda, kirlilik meydana gelirse, kirliliğin nedenini hızlı bir şekilde bulmak ve çözmek için sadece kademeli araştırma ve dikkatli analiz gereklidir.